Na indústria, a confiabilidade dos equipamentos é um fator determinante para a continuidade operacional e para a redução de custos de manutenção. Entre os componentes essenciais nesse contexto, destaca-se o selo mecânico, dispositivo responsável por assegurar a estanqueidade em bombas, reatores, agitadores e compressores.

Além disso, sua aplicação correta garante que os fluidos sejam contidos com eficiência, mesmo sob altas pressões e temperaturas, evitando assim vazamentos que podem comprometer a segurança, a produtividade e o meio ambiente.

Definição de selo mecânico

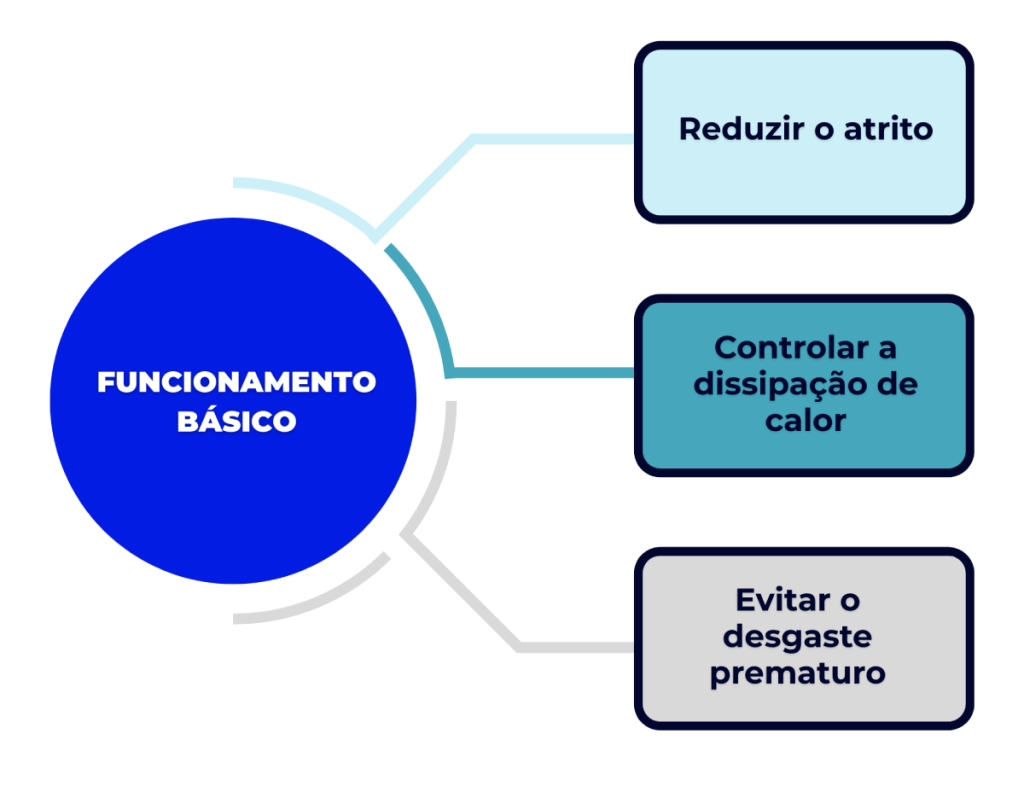

O selo mecânico é um elemento de vedação utilizado em máquinas e equipamentos industriais para impedir o vazamento de fluidos em pontos onde um eixo rotativo atravessa uma carcaça pressurizada. Dessa forma, ele evita perdas de produto e mantém o ambiente de trabalho seguro.

Diferentemente das gaxetas, o selo mecânico utiliza o contato controlado entre duas faces altamente polidas, uma fixa e outra rotativa, que mantêm a vedação estável por meio de um filme lubrificante extremamente fino e praticamente imperceptível.

Consequentemente, essa tecnologia melhora a eficiência da vedação, reduz o atrito e prolonga a vida útil dos componentes, contribuindo diretamente para a confiabilidade operacional do sistema.

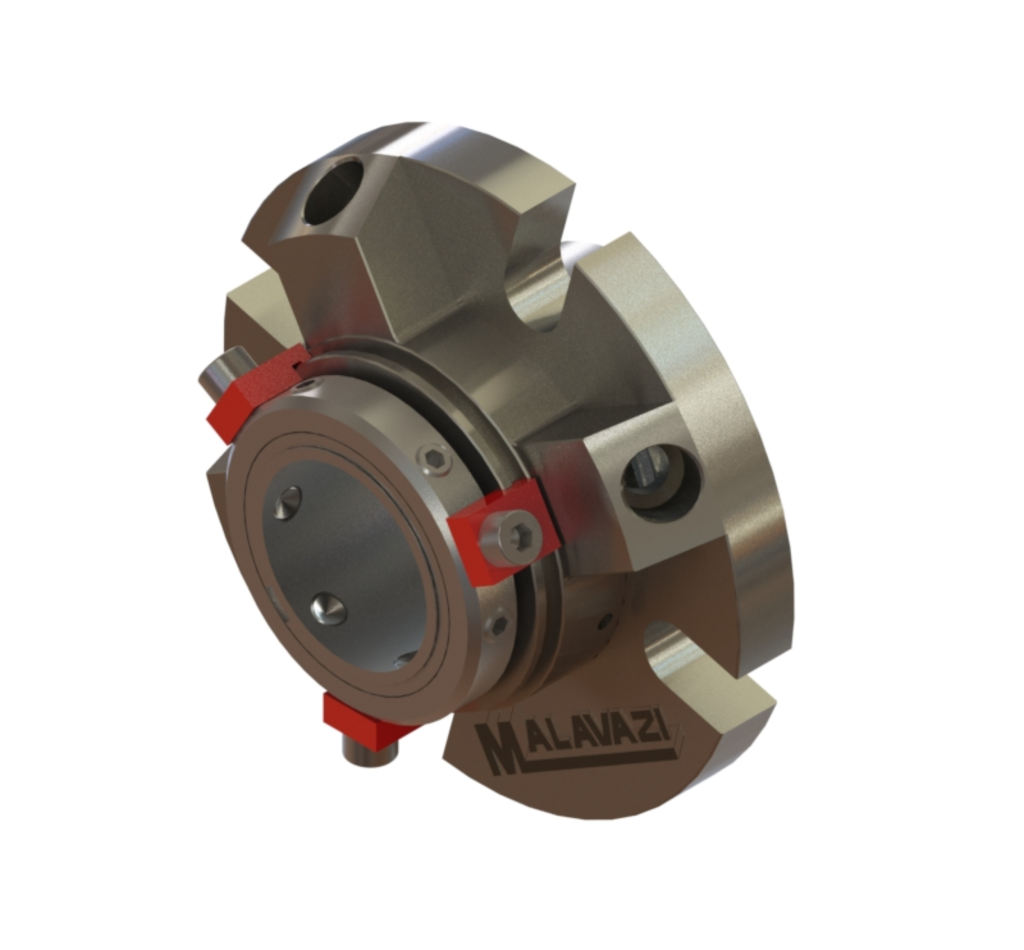

Funcionamento básico

O princípio de funcionamento do selo mecânico está na interação de suas faces de vedação. Essas superfícies são mantidas unidas por forças elásticas (molas) e pela pressão do fluido, permitindo que apenas uma película microscópica de líquido permaneça entre elas. Essa película tem a função de:

- reduzir o atrito;

- controlar a dissipação de calor;

- evitar o desgaste prematuro.

Portanto, quando corretamente projetado e instalado, o selo mecânico assegura desempenho estável e confiável, com mínima necessidade de manutenção.

Vantagens dos selos mecânicos

Em comparação às gaxetas convencionais, os selos mecânicos apresentam benefícios técnicos significativos. Entre os principais estão:

- Redução de vazamentos: o escoamento do fluido é quase imperceptível, preservando a limpeza e a segurança do processo;

- Menor desgaste do eixo: como não há contato abrasivo direto, aumenta-se a durabilidade dos componentes rotativos;

- Intervalos mais longos entre manutenções: a vida útil de um selo mecânico pode ultrapassar 15.000 horas em operação adequada;

- Maior segurança operacional: elimina ajustes frequentes e reduz a exposição do operador a produtos químicos;

- Custo-benefício: apesar do investimento inicial mais elevado, o retorno é rápido devido à confiabilidade e à redução de paradas não planejadas.

Tipos e classificações

Os selos mecânicos podem ser classificados conforme o projeto e a aplicação:

- Configuração: simples, duplo, tandem ou back-to-back;

- Sentido de rotação: dependentes ou independentes;

- Molas: simples (única) ou múltiplas;

- Balanceamento: balanceados (recomendados para pressões elevadas acima de 10 kgf/cm²) ou não balanceados (até 10 kgf/cm²).

Além disso, normas internacionais como a API 682 (quando aplicável) padronizam critérios de desempenho e instalação, permitindo seleção técnica adequada e operação segura.

Principais aplicações dos selos mecânicos

Os selos mecânicos estão presentes em equipamentos industriais críticos, como:

- Bombas centrífugas;

- Bombas de engrenagens;

- Bombas de vácuo;

- Compressores e ventiladores;

- Reatores e agitadores na indústria química;

- Eixos propulsores navais;

- Moinhos.

Graças à sua versatilidade, podem atuar em processos que envolvem desde fluidos limpos até substâncias abrasivas, corrosivas ou de alta viscosidade.

Boas práticas de operação e manutenção do selo mecânico

Para garantir desempenho ideal e prolongar a vida útil do selo mecânico, recomenda-se:

- Operar sempre dentro dos limites de pressão e temperatura definidos em projeto;

- Assegurar lubrificação adequada das faces de vedação;

- Monitorar sinais de vazamento anormal;

- Utilizar sistemas auxiliares de selagem (barreiras, pressurização ou resfriamento) quando o processo exigir.

O selo mecânico é um componente essencial para manter a integridade e a confiabilidade de equipamentos industriais. Quando corretamente especificado, instalado e mantido, contribui para a redução de custos operacionais, maior segurança e eficiência contínua.

Quer entender melhor como aplicar esses conceitos no seu processo e garantir maior confiabilidade operacional? Entre em contato com a equipe da Malavazi e saiba como podemos apoiar sua indústria.